发布日期:2025-07-03

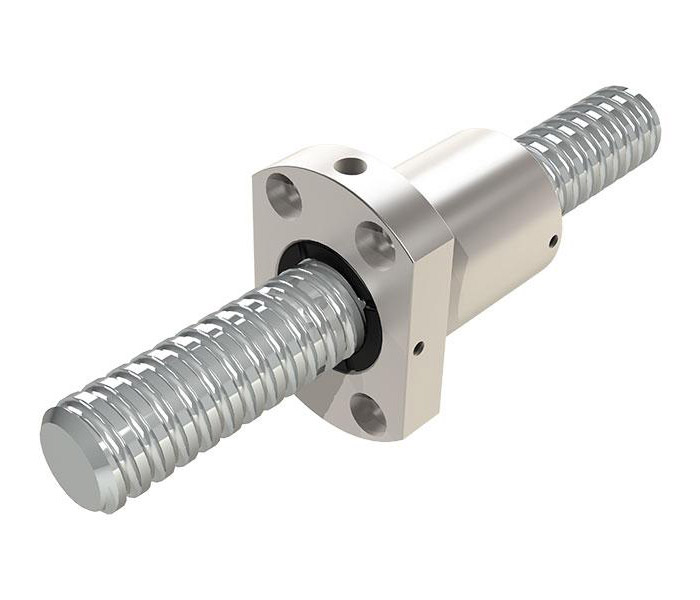

滚珠螺杆作为精密机械传动系统的核心部件,其定位精度直接影响数控机床、半导体设备等高精度装备的性能。螺距误差作为滚珠螺杆主要的误差来源之一,其补偿技术的研究与应用对提升设备加工精度具有重要意义。本文将从误差产生机理、补偿原理、实现方法三个维度阐述滚珠螺杆螺距误差补偿的技术体系。

一、螺距误差的产生机理与影响

螺距误差是指滚珠螺杆实际移动距离与理论移动距离之间的系统性偏差,主要来源于制造环节的累积误差。在加工过程中,丝杠导程的机械加工误差、热处理变形、磨削工艺波动等因素会导致相邻螺纹节距出现微米级偏差。这种误差具有明显的重复性和方向性特征:当螺母沿同一方向运动时,误差会在相同位置重复出现;而反向运动时则因反向间隙产生新的误差分量。

二、误差补偿的基本原理

螺距误差补偿的本质是通过软件算法修正机械误差,其技术核心在于建立"误差映射表-实时补偿-闭环验证"的三段式补偿体系。具体实现过程包含三个关键环节:

1、误差数据采集:采用激光干涉仪等纳米级测量设备,以小于螺杆最小节距的间隔(通常为1-5mm)采集全行程范围内的位置误差。

2、误差模型建立:将离散测量点拟合成连续误差函数。常用的三次样条插值法能保证补偿曲线的二阶连续性,避免因补偿导致的加速度突变。

3、实时补偿执行:数控系统依据当前位置坐标调用误差值,通过脉冲当量调整进行动态补偿。

三、补偿系统的实现方法

当前主流的补偿方案可分为硬件补偿和软件补偿两类。硬件补偿通过在传动链中加入弹性变形元件(如压电陶瓷微动平台)实现物理修正,补偿精度可达纳米级,但成本高昂且维护复杂。软件补偿则更具普适性,其典型实现方式包括:

1、数控系统内置补偿:实际操作中需注意补偿量的温度修正,当环境温度变化10℃时,补偿量需调整约0.8μm/m。

2、外部控制器补偿:通过外部运动控制卡实施二级补偿。

3、智能补偿技术:融合物联网和机器学习的新一代补偿系统。

滚珠螺杆螺距误差补偿技术是精密机械领域"以软补硬"的典型范例,随着测量技术、控制算法和人工智能的发展,这项技术正在从静态补偿向动态预测补偿进化,为装备制造提供更强大的精度保障。

上一张:直线导轨的拼接要点及操作规范

下一张:线性导轨使用中的防护要点