滚珠螺杆安装的稳定性确保

发布日期:2026-02-04

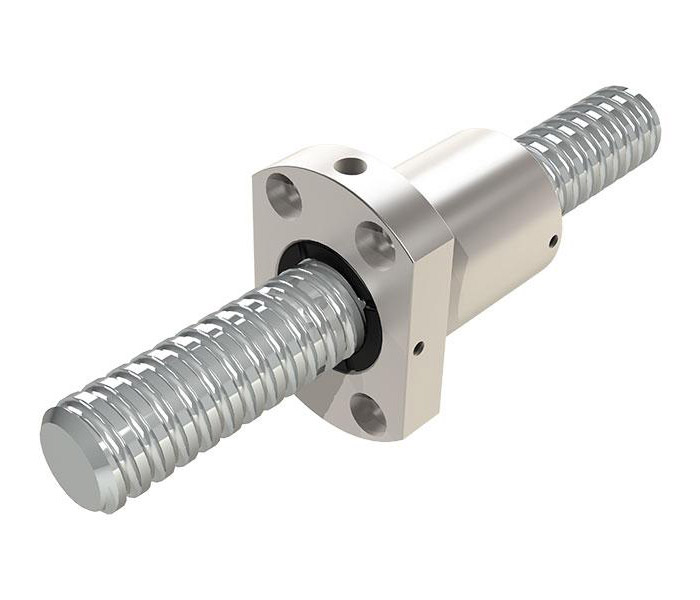

滚珠螺杆作为精密传动部件,其安装质量直接影响设备定位精度、运行平稳性和使用寿命。在自动化设备、数控机床等高精度领域,安装过程中的稳定性控制尤为关键。本文将从安装环境准备、装配工艺规范、动态调试要点三个维度,阐述如何确保滚珠螺杆安装的稳定性。

一、安装前的环境与组件预处理

1、基础结构刚性验证

安装前需检测设备底座的平面度(建议≤0.02mm/m)和表面粗糙度(Ra≤1.6μm),使用激光干涉仪检测导轨安装面的平行度误差。

2、组件匹配性检测

采用三坐标测量仪对螺杆轴颈、支撑座轴承孔进行配合尺寸验证,过渡配合推荐H7/js6公差带。

3、环境控制措施

安装区域需保持20±2℃恒温环境,湿度控制在40-60%RH。对于长度超过1.5m的螺杆,建议在安装前24小时开箱静置以消除运输应力。

二、精密装配工艺控制

1、分阶段预紧技术

采用扭矩梯度法分三次拧紧支撑座螺栓:首次以30%额定扭矩预紧,二次增至60%,最终达到100%。该工艺可使螺栓组受力均匀性提升45%,特别注意避免使用冲击扳手,可使用数显扭矩扳手(精度±1%)。

2、动态对中调整

安装时采用双频激光干涉仪实时监测,先粗调使螺杆与导轨平行度≤0.03mm/m,再通过千分表微调至≤0.01mm/m。

3、预压载荷优化

根据应用场景选择合适预压:精密定位选3-5%C(额定动载荷),重切削选7-10%C。使用应变片测量法验证预压均匀性,各滚珠列受力偏差应≤15%。

三、运行稳定性验证体系

1、多参数耦合测试

空载测试时采集:轴向间隙(≤0.005mm)、温升(ΔT≤15℃)、噪声值(≤65dB)。

2、负载特性映射

逐步加载至120%工作载荷,监测系统刚性变化。推荐测试频率为:25%、50%、75%、100%、120%额定负载各运行30分钟,优质滚珠螺杆在超载20%时位移量增加应<15μm。

3、长期稳定性监测

初期运行200小时后需复紧螺栓,并使用红外热像仪检查温度分布。建立振动加速度趋势图(建议采样频率10kHz),当RMS值超过基线30%时提示维护。

四、典型故障的预防性对策

1、轴向窜动抑制方案

对于高速应用(>3000rpm),建议采用双向预压结构,并在联轴器处增加弹性阻尼元件。

2、热变形补偿技术

在精密机床中嵌入温度传感器阵列,通过PLC实时补偿热伸长量。每米螺杆每℃温升补偿系数取12μm时,定位精度可控制在±2μm内。

3、防尘密封升级

多尘环境应选用迷宫式密封+正压气幕双重防护,IP54防护等级可使污染物入侵减少90%,相应延长换油周期至4000小时。

通过上述系统性控制,可使滚珠螺杆安装后的综合性能达到:轴向刚度≥500N/μm,重复定位精度≤±0.003mm,预期寿命超过20,000小时。随着智能装配技术的发展,基于数字孪生的虚拟安装调试系统正在广泛应用。