直线导轨常见应用场景的固定方案

发布日期:2025-08-15

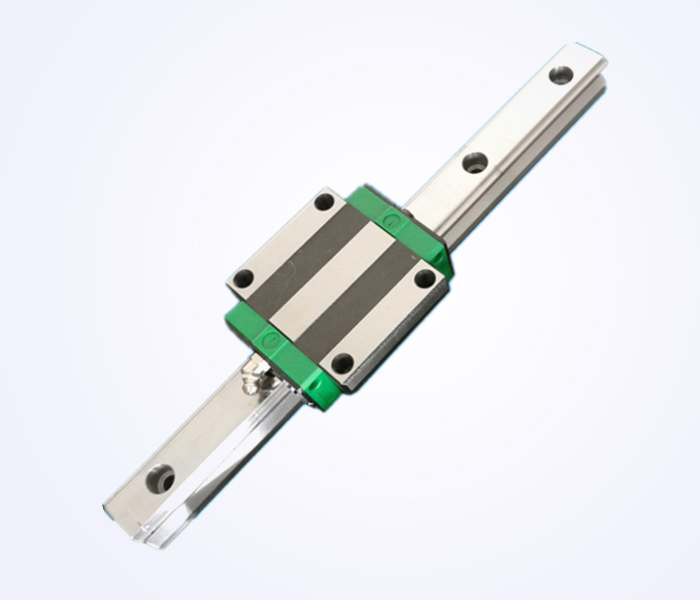

直线导轨作为精密机械传动系统中的核心部件,其固定方式的选择直接影响设备的运行精度、稳定性和使用寿命。不同应用场景对导轨的承载能力、刚性、抗振性及安装便捷性有着差异化需求,因此需要结合工况特点科学选择固定方法。以下是针对常见应用场景的固定方案分析与实践建议:

一、高精度机床场景:螺栓预压与基准面配合

在数控机床、加工中心等微米级精度要求的设备中,推荐采用"基准面定位+高强度螺栓预压"的复合固定方式。具体实施需分三步:首先对机床底座进行精铣加工,确保安装面的平面度误差≤0.01mm/m;然后使用扭矩扳手按对角线顺序分三次拧紧螺栓;最后采用0.02mm/m的条式水平仪检测导轨扭曲度。

二、自动化生产线场景:模块化快装结构

汽车焊接生产线、电子装配线等节拍严格的场景,宜选用带定位销孔的导轨型号配合快拆压块。值得注意的是,此类场景需特别注意振动控制,建议在压块与导轨接触面添加0.3mm厚的聚氨酯阻尼垫片。

三、重载物流设备场景:分段加强固定

对于港口起重机、立体仓库堆垛机等承受冲击载荷的设备,建议采用"多段式固定+加强筋"方案。每600-800mm设置一组固定点,在直线导轨底部焊接20mm厚Q345B加强板,同时采用M12双螺母防松螺栓组。

四、洁净室环境场景:无尘安装工艺

半导体设备、医疗机械等洁净度要求高的场景,需采用特殊处理:①选用不锈钢材质的导轨;②安装前用异丙醇超声清洗所有部件;③采用带密封圈的防尘螺栓。

五、高温工况场景:热膨胀补偿设计

冶金设备、热处理生产线等环境温度常超过150℃的场景,需要考虑热膨胀补偿。推荐方案:①固定端采用M6×1细牙螺栓提供准确定位;②滑动端预留0.1mm/℃的膨胀间隙;③使用镍基合金垫片(如Inconel 718)防止高温蠕变。

随着直线导轨技术的迭代,新型固定方法如磁悬浮固定、胶粘复合固定等创新方案正在特定领域得到应用。但传统机械固定方式因其可靠性高、成本可控等优势,在未来相当长时间内仍将是主流选择。工程实践中建议建立完整的安装参数数据库,通过大数据分析优化固定方案,实现设备性能与经济效益的平衡。