直线导轨的间隙精度控制

发布日期:2025-07-24

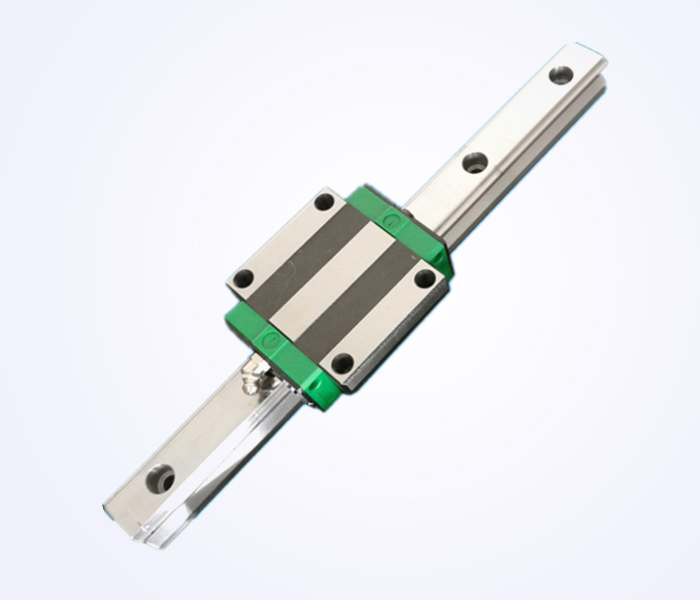

直线导轨作为精密机械传动系统中的核心部件,其表面间隙的调整与保持直接关系到设备定位精度、运行平稳性及使用寿命。本文将从间隙产生机理、调整方法、日常维护三个维度展开分析,并结合实际应用场景提供系统性解决方案。

一、间隙产生的根本原因与影响分析

根据机械工业领域研究数据,直线导轨间隙主要源于三方面因素:首先是制造公差累积,导轨与滑块在加工时存在的微观几何误差会在装配后形成0.01-0.05mm的初始间隙;其次是预压弹簧的应力松弛,长期往复运动会导致预紧力下降约15%-20%;再者是滚珠或滚柱的磨损,每运行50公里磨损量可达2-3μm。这些间隙会导致设备出现明显的反向死区,在数控机床应用中,0.03mm的间隙就可能使加工精度下降40%以上,同时伴随振动噪声增大、传动效率降低等问题。

二、精密调整的五大技术方法

1、预压调节法:现代导轨普遍采用偏心套筒结构,通过旋转调节螺钉改变滑块内部楔块位置。

2、垫片补偿技术:对于磨损量超过0.1mm的旧导轨,可采用激光测微仪测量间隙后,在导轨安装面加装不锈钢垫片。

3、液压动态补偿系统:数控机床采用闭环液压预紧装置,通过压力传感器实时监测间隙变化。

4、温度补偿策略:考虑到材料热膨胀系数差异(钢制导轨为12×10⁻⁶/℃,铝合金基座为23×10⁻⁶/℃),在环境温度变化超过10℃时,重新校准预紧力。

三、长效保持的维护体系

建立三级维护制度至关重要:日常点检需每8小时用塞尺检测关键部位间隙,允许值为0.02mm;周保养应清洁轨道并涂抹专用锂基润滑脂;季度维护需用激光干涉仪进行全长精度检测。

特别要注意的是,不同负载工况需要差异化维护:轻载(<30%额定负荷)环境下每月补充润滑即可;中载(30%-70%)需每周检查防尘密封条;重载(>70%)或冲击负荷场合,建议加装在线监测系统。

四、特殊工况的应对方案

在粉尘环境(如木工机械)中,采用迷宫式密封+负压除尘的组合方案,可使异物侵入量减少90%。

通过上述系统性方法,直线导轨的间隙控制精度可长期保持在设计值的120%范围内。科学的间隙管理能使设备综合效率提升,这对于精密加工、测量仪器等装备领域具有显著的经济价值。